摘要:

高导热复合基板是一种内夹厚铜芯的特种印制电路板,包括多材料叠层体系对位精度控制、基于塞孔镀平的孔中孔结构加工、复杂异形盲槽成型等多项关键技术。具有高密度互联、多功能复合、高功率散热等突出特点,可与LTCC和H TCC基板形成互补优势,应用在T/R、变频、频综等微波组件和射频母板中。

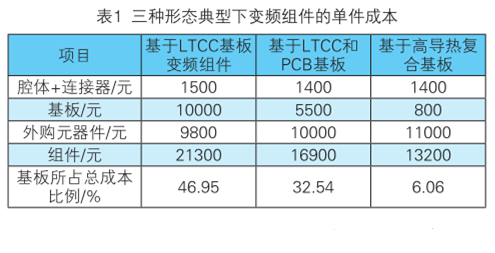

高导热数模复合基板是由厚铜芯板和多树脂体系有机材料压合而成的特种印制电路板,数字、高速及宽带射频信号均可穿过铜芯板实现低损耗传输。和普通多层板相比,具有高密度互联、多功能复合、高功率散热等突出特点。一方面,实现元器件间射频微波信号、模拟信号和数字信号的电气传输;另一方面,提供机械支撑、热管理、气密封装等复杂的一体化集成功能。可以弥补低温共烧陶瓷(LTCC) 、高温共烧陶瓷(HTCC) 仅能实现小尺寸基板,以及成本高、可调测性差等缺点,在微波应用领域形成互补优势,典型应用如T/R组件、变频组件、频综组件、射频背板等。

1 高导热复合基板结构与工艺流程

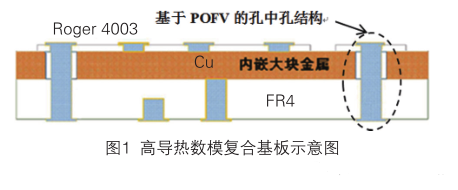

高导热复合基板的典型结构如图1所示。为了实现射频、高速、数字信号的一体化集成,高导热数模复合基板包含了多种材料体系,如基于聚四氟乙烯(PTFE) 的微波材料,基于碳氢的高速材料及基于聚酰亚胺(PI)、环氧树脂材料等。因数字电路部分采用SMT装配工艺,而微波射频部分是采用打丝、压带、共晶等微组装工艺且有气密性要求,所以从装配工艺的可行性角度出发,高导热数模复合基板的铜芯板成为信号的一个分水岭,同时铜芯板两侧的信号通过基于塞孔镀平(P0FV) 的孔中孔结构实现电气互联。基板表面分布许多复杂的异形盲槽结构,实现芯片安装、围框焊接、连接器装配等功能。

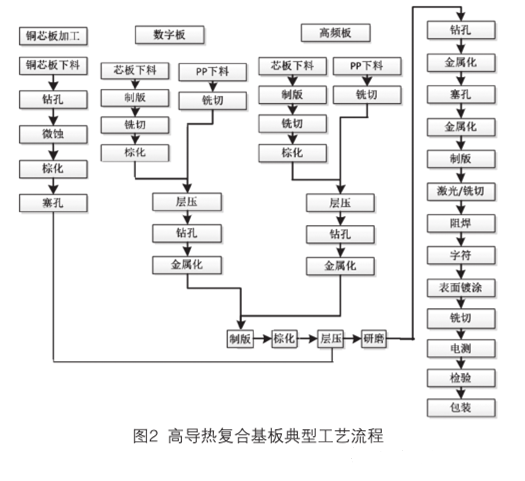

高导热复合基板工艺流程复杂,工艺难度高,典型工艺流程如图2所示。

2 关键工艺技术

高导热复合基板布线密度高,电气互联网络复杂,包含多种盲埋孔结构,因此涉及多种材料的多次高温压合和背钻工艺。因为不同树脂体系材料在高温下体现出不同的涨缩特性,且与残铜率和压合次数直接相关,因此层间对位精度成为工艺控制的最大难点。为了提升层间对位精度,必须在传统PCB工艺基础_上进行优化提升,具体为:

1)覆铜板在使用之前需进行高温烘烤,释放内部残余应力,建议烘烤温度120 °C,烘烤时间4 h。铜芯板前处理方式与覆铜板不同,一般要求铜芯板厂家对其进行高温退火处理。2.2 基于POFV的孔中孔结构

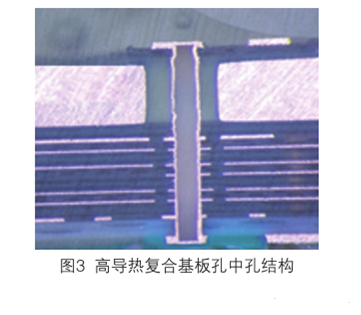

对于混合集成电路来说,一般通过绝缘子实现腔体两侧信号的电气互联,装配工艺较为复杂,集成密度低。基于高导热复合基板的微波组件,利用一种基于POFV工艺的孔中孔结构实现基板两侧穿过铜芯板的电气互联,完全取代混合集成微波组件中的绝缘子实现微波信号的低损耗传输,大大降低了装配的复杂度,组件体积可缩小1/5以上(如图3所示)。

对于基于POFV的孔中孔结构,需综合考虑可制造性和电气性能确定内孔和外孔的直径。在保证内孔金属化能够实现的前提下,利用HFSS仿真确认内孔和外孔的孔径,使外孔与内孔形成同轴传输结构,其中两个孔的同心度是工艺控制的关键之一,也属于层间对位精度的控制范畴。另外该结构涉及两次树脂塞孔,塞孔质量直接影响产品的可靠性和成品率,塞孔工艺具体为:

1)第一次树脂塞孔:在退火的铜芯板.上数控钻外孔并真空树脂塞孔,其中外孔的深径比在1:1左右。为保证树脂与铜芯板的附着力,需在塞孔之前对铜芯板进行微蚀和棕化处理。2.3 复杂异形盲槽成型

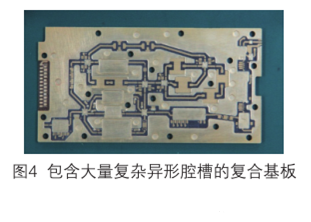

为了实现裸芯片、围框、连接器等的装配,复合基板表面包含多种异形的复杂腔槽(如图4所示)。根据腔槽的尺寸和位置,一般选择深度控制铣切、激光烧蚀和垫片填充三种方式。

1)深度控制铣切的精度一般在-0.15 mm ~0mm内,适用于盲槽底部上方芯板厚度≥0.2mm或者盲槽底部为厚铜芯板的槽体加工,且槽体倒角宽度≥0.2mm。

3 化学镍钯金(ENEPIG)

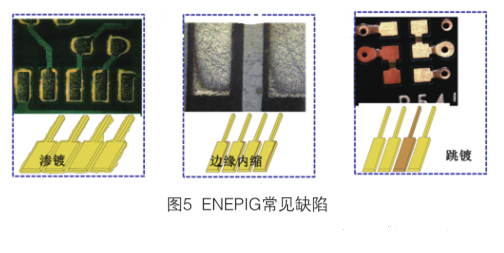

复合基板表面元器件涉及钎焊、金丝键合、压金带等多种装配方式,因此对基板表面镀涂方式提出多种装配兼容性需求。综合考虑电镀镍金、化学镍金(ENIG) 、电镀厚金、ENEPIG等镀涂方式的优缺点、可操作性及加工周期等,ENEPIG是复合基板表面镀涂方式的最优选择。ENEPIG 工艺流程复杂,对基板树脂体系、填充材料以及产品的加工断面都较为敏感,最终镀层的致密度、微观形貌等都会影响最终的镀层可组装性。跳镀、渗镀、边缘内缩是ENEPIG常见的缺陷(如图5所示),一般通过以下方式进行控制:

1)采用除油、酸洗、三级水洗的方式,彻底清洁基板表面,改善表面润湿特性;3)化学镀镍之前增加稀酸超声清洗工序,去除介质表面异常吸附的活化组分。

参考GJB 548B-2005 《微电子器件试验方法和程序》,评价ENEPIG镀层是否满足金丝键合和压金带的要求,确定镀层厚度的合理范围。一般来说,当Ni镀层厚度为4~6 μm、Pd镀层厚度为0.1~0. 2 μm、 Au镀层厚度为0.05^ ~0. 10 μ m时,25 μ m的金丝拉力值≥0.07 N,失效模式为金丝断裂。

4 应用效果

高导热复合基板在成本、集成密度、装配兼容性等方面具有突出优势,基于高导热复合基板的微波组件(如图6所示)具有以下优点:

1)将一层厚铜芯夹到基板中,极大提高了高低频复合基板的散热性能,可直接在铜板上焊接大功率芯片、围框等,从而方便组件热管理。同时又提供了- -种代替绝缘子实现高低频信号互连的方式,实现了微波组件的小型化。

另外,可以利用复合基板工艺优势制作大尺寸射频母板,改变目前组件之间连接方式,减少或避免电缆的使用,降低分机的体积和质量。该技术已应用于弹载、机载、星载等多个平台,显著提升了系统的集成密度、散热密度及多功能性,减轻了系统的质量,降低了成本和组装复杂度。

5 结论

高导热复合基板是一种具有高集成密度、多功能复合、低成本的特种PCB,叠层结构复杂,工艺难度较大。其与LTCC和HTCC形成互补优势,在宽带射频微波组件和背板领域具有广阔的应用前景,可显著缩小微波组件的体积,降低装配的复杂度和调测难度,提升组件可靠性。